Благодаря пневматическим системам можно решить следующие задачи:

-

Повышение производительности оборудования

-

Снижение эксплуатационных расходов

-

-

Обеспечение высокой эффективности управления различными линиями, в том числе сложными и разветвленными

Пневмоприводы использую сжатый воздух или другие газы. Они широко применяются, например, в автоматизированных системах управления трубопроводной арматуры: кранах, дисковых затворах, задвижках и клапанах.

Конструкция пневматических приводов проще, чем электрически, что является одним из преимуществ данного узла. За преобразование энергии газа в механическую отвечает основной рабочий элемент привода – цилиндр. Его гильза изготавливается из стали, нержавеющих или алюминиевых сплавов. Изнутри ее поверхность обрабатывается механическим способом, а в некоторых случаях покрывается специальными составами, которые снижают шероховатость поверхности, улучшают герметичность цилиндра и повышают срок его службы.

Следует отметить, что большинство методов, повышающих ресурс пневмоцилиндров, достаточно дорогостоящие, а часть из них, которые подобраны без учета особенностей процессов износа материалов и трения, вовсе неэффективна.

Применение неподходящих покрытий и смазочных материалов приводит к снижению КПД пневматического привода, возникает скачкообразное движение его сопряженных деталей, происходит прилипание эластомерных уплотнителей к металлическим поверхностям, что приводит к потере герметичности, разрушению резин и некорректной работе устройства.

В связи с этим производители находятся в постоянном поиске технологий, которые обеспечили бы продукцию всеми необходимыми характеристиками при минимальных затратах. Одной из таких технологий является нанесение антифрикционных твердосмазочных покрытий (АТСП) MODENGY, разработанных российской компанией «Моделирование и инжиниринг».

Как работают антифрикционные твердосмазочные покрытия?

АТСП одновременно обеспечивают смазывание и защищают поверхности от трения и износа, а также предупреждают их разрушение под действием коррозионно-агрессивных и химических сред.

Покрытия изготавливаются на основе технологии сухой смазки, которая позволяет этим материалам образовывать на поверхностях сухую пленку малой толщины до 30 мкм. Слой состава представляет собой полимерную матрицу, где равномерно расположены частицы твердых смазочных веществ: графита, тефлона (ПТФЭ), дисульфида молибдена и т.д. За счет высокой адгезии АТСП очень хорошо удерживаются на основе в течение длительного времени.

Для обслуживания пневматических цилиндров компания «Моделирование и инжиниринг» предлагает использовать покрытие MODENGY 1014, которое изготовлено на основе дисульфида молибдена и политетрафторэтилена (ПТФЭ). Такой состав наделяет материал высокими противоизносными, антикоррозионными, противозадирными свойствами и несущей способностью. Благодаря тефлону структура покрытия гладкая, а MoS2 придает ему серый цвет.

Основные свойства MODENGY 1014:

-

Несущая способность по тесту SRV: 2700 МПа

-

Диапазон рабочих температур от -75 до +255 °C

-

Защита от коррозии не менее 672 часов по ускоренному тесту в соляном тумане (DIN EN ISO 9227)

-

Время сушки 40 минут при температуре +200 °C

Испытания покрытия на химостойкость

Для исследования химической стойкости покрытия MODENGY 1014 были использованы детали пневматических систем, изготовленные из анодированного алюминиевого сплава. Тест включал в себя два этапа, где использовался раствор соляной кислоты (25 %), а температура окружающей среды составляла от +18 до +22 °C.

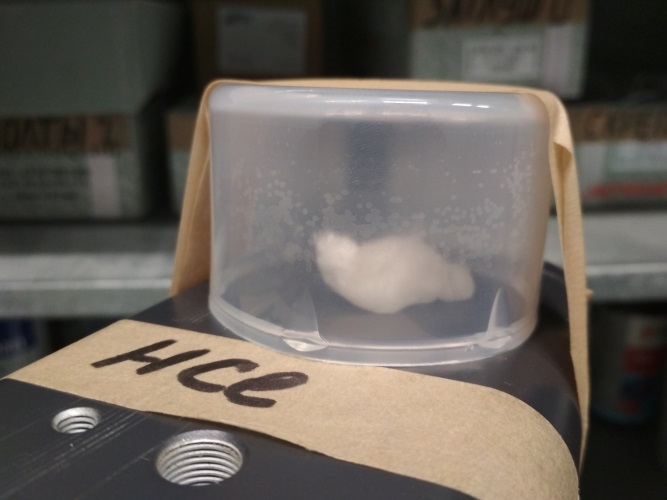

1 этап. В герметично закрывающуюся емкость с раствором соляной кислоты помещалась деталь с покрытием. Крышка плотно закрывалась и изделие выдерживалось внутри контейнера в течение 50 часов.

2 этап. На поверхности детали с покрытием располагали тампон, смоченный в растворе соляной кислоты. После этого его накрывали специальным колпаком таким образом, чтобы стенки крышки не соприкасались с тампоном, а затем фиксировали положение. По прошествии 7 суток тампон убирали и оценивали состояние покрытия на участке, находившемся под воздействием соляной кислоты и области, где ее не было.

Результаты обоих этапов показали, что соляная кислота никак не повлияло на цвет или структуру покрытия. Оно не растрескалось, не отслоилось и не вздулось. MODENGY 1014 сохранило свои защитные и декоративные свойства, эстетичный внешний вид и гладкую структуру.

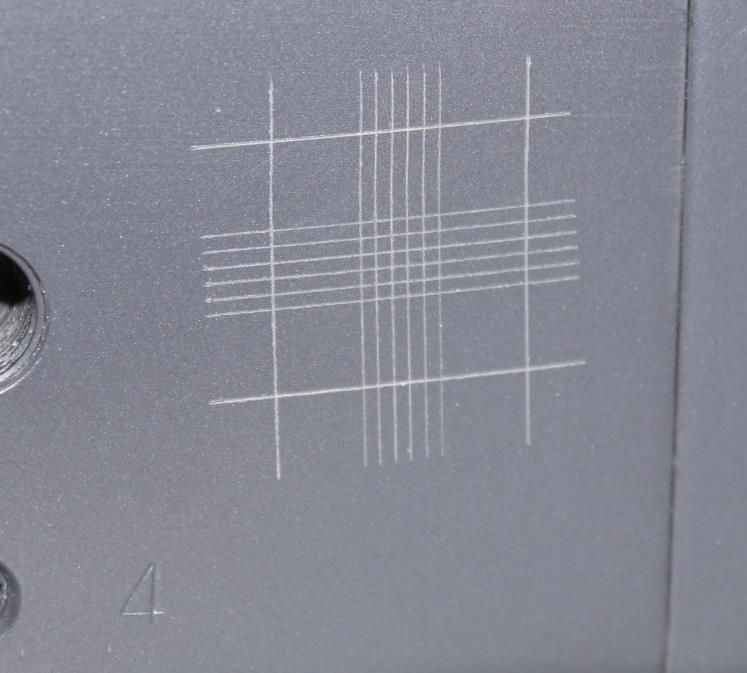

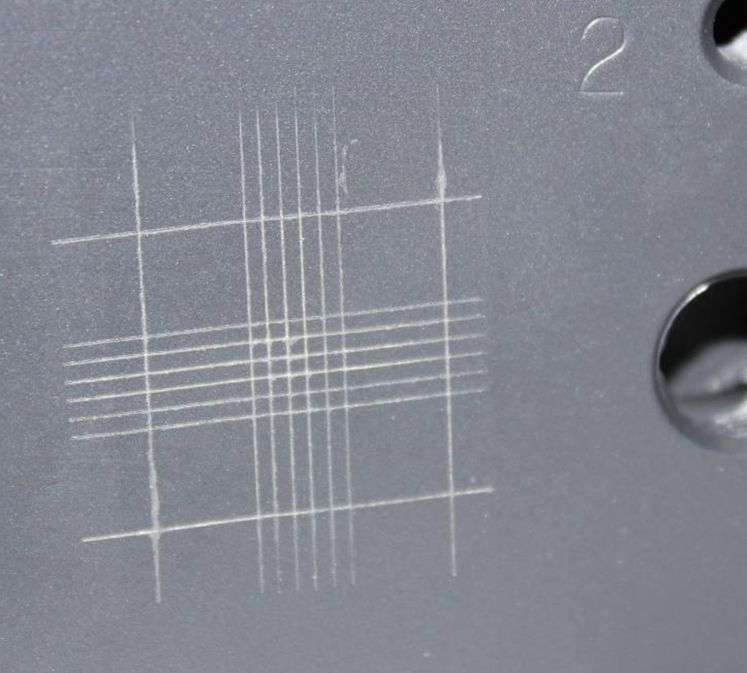

После завершения испытаний производился тест на адгезию покрытия по методу решетчатых надрезов (ISO 2409:2013). Он выявил незначительное снижение данного показателя. Оценка выставлялась от 1 до 3 баллов, где 1 – это высокий показатель, а 3 – низкий.

| Оценка поверхности до испытаний | Оценка поверхности после испытаний |

0 баллов |

1 балл |

Достоинства покрытия MODENGY 1014

MODENGY 1014 особенно эффективно работает в запыленной среде. В данном случае достаточно применения одного АТСП. При правильном подборе пластичной смазки можно добиться снижения коэффициента трения в 3-4 раза.

MODENGY 1014 особенно эффективно работает в запыленной среде. В данном случае достаточно применения одного АТСП. При правильном подборе пластичной смазки можно добиться снижения коэффициента трения в 3-4 раза.

Еще одной важной функцией материала является предотвращение прилипания резиновых уплотнителей к металлическим поверхностям. В первую очередь такое явление сказывается на страгивании с места подвижных элементов пневмоцилиндра, что способствует разрушению эластичных деталей и снижению герметичности. Слой антифрикционного покрытия в данном случае препятствует прямому контакту эластомера и металла.

Преимущества MODENGY 1014:

-

Высокая степень защиты от воздействия химически агрессивных сред

-

Обеспечение плавности движения рабочих элементов пневмопривода

-

Работоспособность в условиях запыленности

-

Увеличение ресурса и КПД пневмопривода

-

Технология нанесения не требует больших затрат на внедрение: материал наносится методами окрашивания

-

Снижение себестоимости пневмопривода благодаря возможности использования более доступных по цене конструкционных материалов, а также из-за ненадобности трудоемкого этапа финишной обработки поверхности

Помимо узлов пневматических приводов MODENGY 1014 может использоваться и в других областях, где требуется снижение коэффициента трения взаимодействующих поверхностей. Покрытие подходит для обслуживания различных для направляющих и подшипников скольжения, шлицевых, шпоночных, резьбовых соединений и т.д.