Пасты и пластичные смазки широко применяются для сборки современных обсадных и насосно-компрессорных труб. Эти материалы обеспечивают необходимый коэффициент трения в резьбе при монтаже и демонтаже, предотвращают заедания и образование задиров. Данная технология достаточно проста и доступна, но у нее есть определенные недостатки.

Первое – очистка поверхностей и смазывание требуют дополнительных временных трудозатрат. Во-вторых, пасты и смазки не универсальны – у них разные фрикционные характеристики и рабочие свойства, поэтому перед применением требуется проведение дополнительных испытаний и последующей корректировки крутящего момента.

Кроме этого пластичные смазки и пасты нужно наносить каждый раз, когда производится монтаж труб или после их длительного хранения.

Следующий недостаток – налипание пыли и абразивных частиц на поверхность резьбы из-за базового масла. Рабочие поверхности с загрязненной смазкой могут повреждаться при монтаже труб и быстро изнашиваются.

Последний минус смазок и паст в их неэкологичности. В составе этих материалов содержатся вещества, которые наносят ущерб окружающей среде, особенно это характерно при обустройстве морских скважин.

Решить подобные проблемы возможно при помощи антифрикционных покрытий. Они не содержат масляной основы, наносятся однократно на монтажной площадке или заводе-изготовителе труб, облегчают сборку и исключают проведение дополнительных операций по смазыванию резьбы.

Что такое АТСП?

Антифрикционные твердосмазочные покрытия (АТСП) внешне схожи с красками, только вместо красящего пигмента они содержат частицы твердых смазок – дисульфида молибдена, политетрафторэтилена, графита и специальных композиций, которые равномерно распределены в среде растворителей и связующей смолы.

Растворитель служит для равномерного распределения покрытия по поверхности, а после нанесения испаряется без остатка. Отверждению подвергается связующее вещество, в результате застывания которого покрытие прочно сцепляется с основой. Температура и скорость полимеризации зависят от его типа.

Растворитель служит для равномерного распределения покрытия по поверхности, а после нанесения испаряется без остатка. Отверждению подвергается связующее вещество, в результате застывания которого покрытие прочно сцепляется с основой. Температура и скорость полимеризации зависят от его типа.

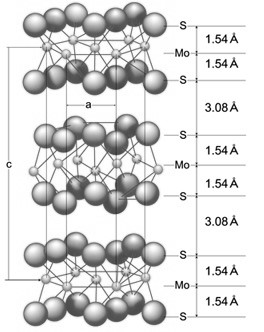

Многие покрытия MODENGY производятся на основе дисульфида молибдена (MoS2) – минерала природного происхождения с ярко выраженной слоистой структурой. Слои атомов молибдена, прочно связанные со слоями атомов серы, скользят относительно друг друга в параллельных плоскостях. Между ними достаточно слабая связь, а сдвиговое сопротивление по плоскости раздела незначительное. Это обуславливает очень низкий коэффициент трения минерала, который остается неизменным даже при воздействии высоких температур и нагрузок.

Минерал обладает высокой адгезией, а также заполняют микронеровности поверхности и увеличивает ее опорную площадь. При трении MoS2 образует очень скользкую и гладкую защитную пленку. Наиболее эффективно дисульфид молибдена проявляет себя в режимах смешанного и граничного трения при высоких контактных давлениях, агрессивных химических средах. В этих условиях минерал предотвращает задиры, износ и схватывание резьбы, облегчает приработку деталей.

Экспериментальным путем доказано, что дисульфид молибдена обеспечивает стабильное и низкое трение при нагрузках до 3000 МПа.

Особенности антифрикционных твердосмазочных покрытий MODENGY

АТСП MODENGY 1002 отлично зарекомендовало себя в нефтегазовой отрасли при монтаже насосно-компрессорных и обсадных труб. Оно изготовлено на основе органического связующего и дисульфида молибдена, благодаря чему обладает оптимальными противоизносными и антикоррозионными свойствами.

Нанесение покрытия осуществляется методом распыления на резьбовые части муфт и труб. Спустя 5 минут оно становится сухим на ощупь и детали можно транспортировать к месту хранения. Материал полностью отверждается за 120 минут при комнатной температуре. При нагреве до +130 °C это время сокращается до 15 минут.

Диапазон рабочих температур покрытия составляет от -210 до +320 °C, несущая способность – 2086 МПа, а разброс коэффициента трения – в пределах ±0,01 после 5-8 циклов откручивания-закручивания. Износостойкость покрытия равна 130 тысячам циклов возвратно-поступательного движения. По результатам теста в соляном тумане антикоррозионные свойства материала составляют более 160 часов.

Если требуется более высокая степень защиты от коррозии, следует использовать покрытия MODENGY 1004 и MODENGY 1014. Оба этих материала отверждаются в течение 40 минут при нагреве до +200 °C.

MODENGY 1004 изготовлено на основе дисульфида молибдена. Его диапазон рабочих температур составляет от -190 до +440 °C. Несущая способность материала – 2627 МПа, износостойкость – 50 тысяч циклов.

MODENGY 1014, кроме дисульфида молибдена, содержит ПТФЭ, благодаря которому обеспечивается высокая степень защиты от коррозии и износа. Материал также придает поверхностям эстетичный внешний вид. Состав работает при температурах от -70 до +255 °C, несущая способность составляет 2512 МПа, износостойкость – 152 тысячи циклов.

Основные преимущества АТСП MODENGY перед пластичными смазками и пастами:

-

Высокая несущая способность

-

Высокие противозадирные свойства

-

Низкий и стабильный коэффициент трения

-

Защита поверхностей от пыли и абразивных частиц

-

Эстетичный внешний вид (MODENGY 1014)

-

Простота нанесения

-

Быстрое время отверждения

-

Не требуется последующая обработка поверхности